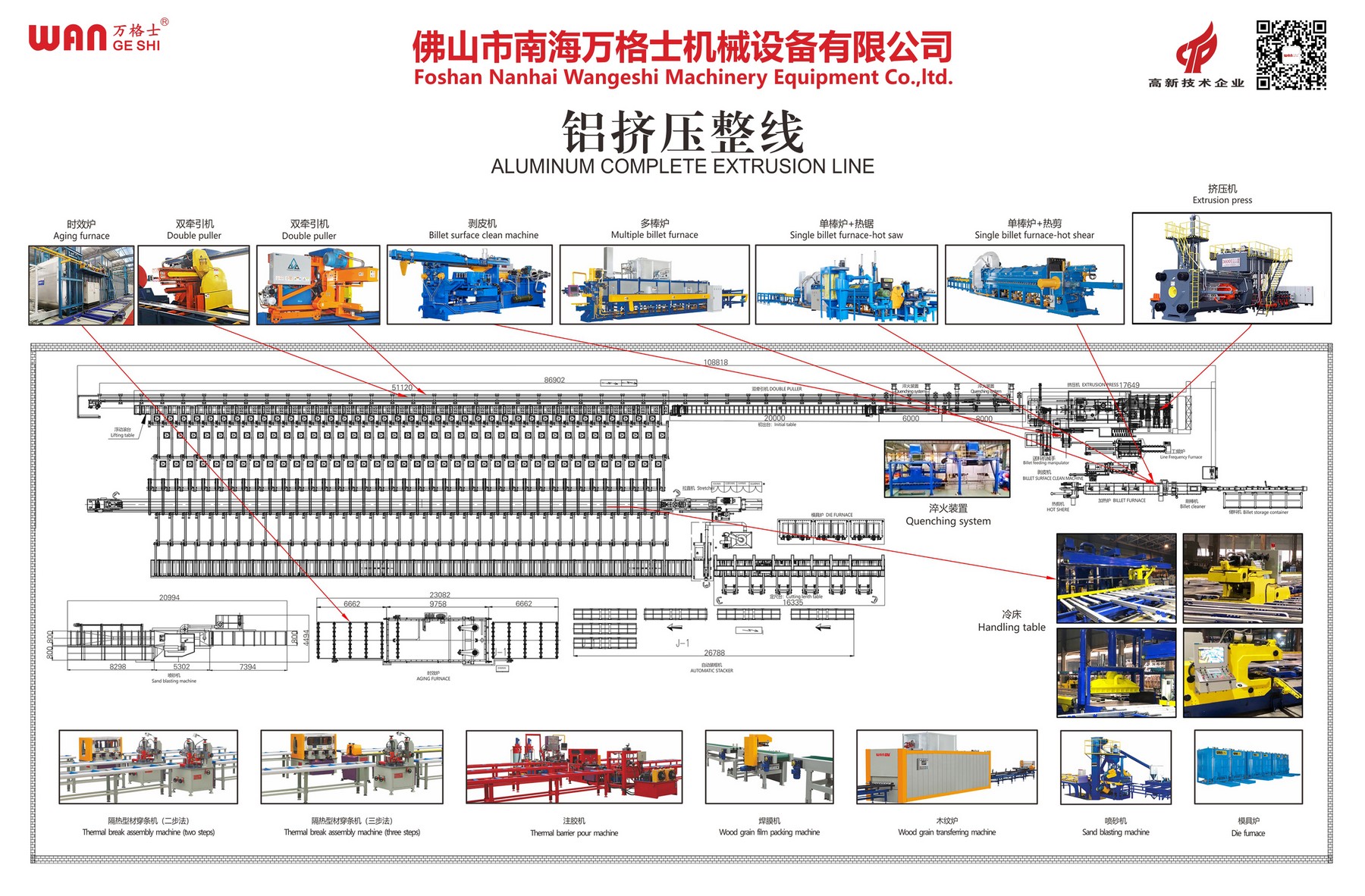

在鋁擠壓生產整線中,擠壓機和模具是當之無愧的“心臟”與“靈魂”。許多廠家往往獨立看待這兩個部分,但真正的技術精髓在于如何讓它們協同工作,發揮“1+1>2”的效能。

一、模具設計對擠壓機狀態的“反饋”

模具不僅是成型工具,其設計優劣直接反饋在擠壓機的運行狀態上。一個設計不合理的模具會導致:

擠壓力異常升高: 擠壓桿主缸壓力持續高位,不僅增加能耗,更會加速擠壓筒、擠壓桿的磨損,縮短設備大修周期。

出料不暢與抖動: 金屬流動不均會使產品出現扭擰、彎曲,同時導致擠壓機運行不平穩,產生抖動,長期如此對設備精度是致命打擊。

模具壽命驟減: 局部應力集中會導致模具過早開裂或磨損,頻繁更換模具既降低效率,也增加了生產成本。

二、擠壓機性能為模具設計設定“邊界”

反之,擠壓機的固有性能也為模具設計劃定了邊界。模具工程師必須基于以下關鍵參數進行設計:

擠壓機噸位與比壓: 這決定了模具所能設計的最大擠壓比和產品外接圓直徑。超越噸位能力的設計會導致無法擠壓或產品密度不達標。

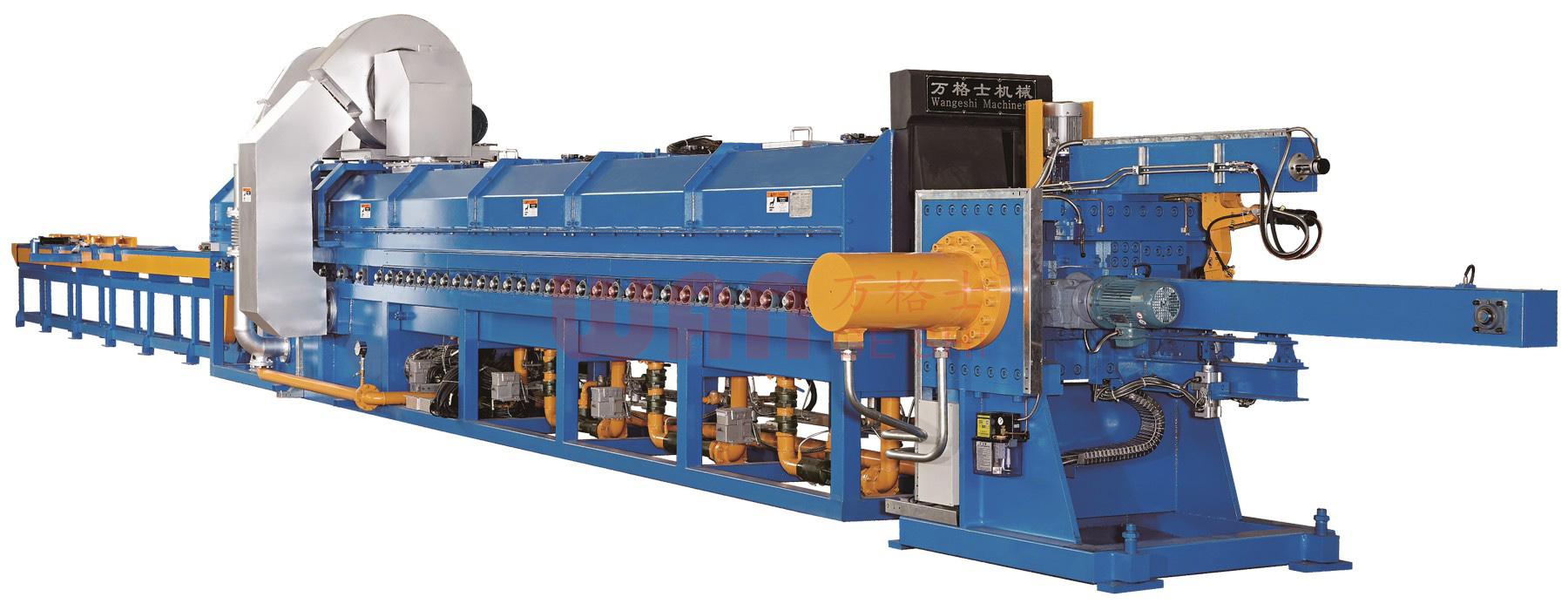

擠壓速度與穩定性:萬格士擠壓機具備精確的速度控制。優秀的模具設計應能匹配設備的最佳速度區間,實現穩定、高速擠出,避免出現表面裂紋或竹節紋。

工藝附件匹配度: 如導流板、模具支承的結構,必須與擠壓機的模具安裝方式(縱移式、橫移式)完美契合,確保對中精度和鎖緊力。

結論:

作為整線供應商,我們深刻理解這種協同關系。我們的服務從項目規劃伊始,就將擠壓機選型與模具技術方案同步考慮,通過精準的模擬分析和豐富的實踐經驗,為客戶提供最佳的協同優化方案,確保整線設備在高效、穩定、節能的狀態下運行,從根源上保障投資回報。